In der industriellen Fertigung entscheidet nicht die Einzeltechnologie über den Erfolg, sondern deren Einbettung in ein durchgängiges System. Viele Betriebe besitzen moderne Maschinen, doch trotzdem stockt der Materialfluss, es kommt zu Rückstaus oder sogar Produktionsstillständen.

Die Ursache liegt meist nicht in der Technik selbst, sondern im Zusammenspiel: Wenn Einheiten nicht sauber ineinandergreifen, geht Effizienz verloren – oft unsichtbar, aber teuer.

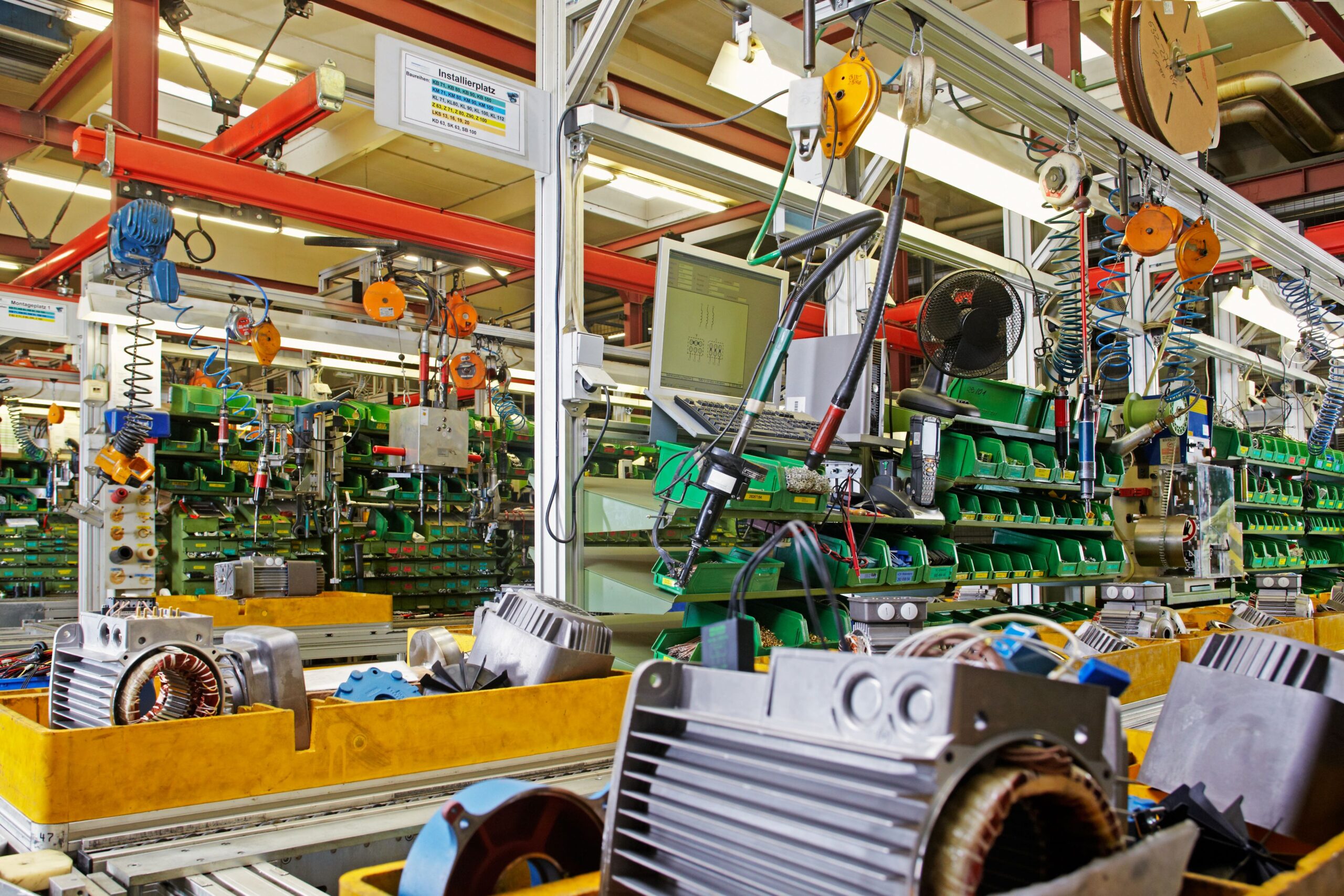

Eine Montageanlage, die als System konzipiert ist, berücksichtigt mehr als nur einzelne Stationen. Sie verbindet Mensch, Maschine und Materiallogistik zu einem Ganzen, in dem jeder Schritt auf den nächsten abgestimmt ist. Die Qualität eines solchen Systems bemisst sich nicht an der maximalen Leistung einzelner Komponenten, sondern an der Stabilität und Anpassungsfähigkeit des gesamten Prozesses. Wer diese Sichtweise ernst nimmt, plant nicht nur technisch, sondern systemisch – und das schafft echte Wertschöpfung.

Warum Einzeloptimierung ins Leere läuft

Viele Unternehmen investieren gezielt in Hightech-Komponenten – neue Roboter, präzisere Greifer, schnellere Förderbänder. Doch was, wenn die hochautomatisierte Vormontage ihre Teile nicht rechtzeitig vom manuellen Wareneingang erhält? Oder wenn das ERP-System zwar exakte Stücklisten liefert, aber keine brauchbare Rückmeldung zur tatsächlichen Produktionsgeschwindigkeit? Dann verpufft die Investition, weil sie losgelöst vom Gesamtsystem gedacht wurde.

Die Montageanlage sollte nicht als Maschine verstanden werden, sondern als vernetztes System aus Steuerung, Logistik, Taktung, Arbeitsplätzen und Kommunikation. Einzeloptimierung führt dabei oft zu neuen Schwachstellen, die vorher nicht vorhanden waren – etwa, wenn ein schnelleres Modul nachgelagerte Prozesse überlastet. Wer seine Abläufe nicht als Ganzes plant, verstärkt häufig vorhandene Probleme. Der Weg zu effizienteren Prozessen führt deshalb über Integration, nicht über einzelne Insel-Lösungen.

Was reibungslose Abläufe wirklich ausmacht

Effiziente Prozesse entstehen nicht zufällig – sie folgen klaren Prinzipien, die sich in erfolgreichen Projekten immer wieder finden.

Durchgängige Prozesslogik:

Jeder Schritt in der Montageanlage muss logisch auf den vorhergehenden aufbauen. Das betrifft nicht nur die Reihenfolge der Arbeitsschritte, sondern auch die Datenflüsse, die Materialbereitstellung und die Kommunikation mit angrenzenden Bereichen. Wenn beispielsweise das Verpackungsmodul zu früh startet, bevor die Qualitätsprüfung abgeschlossen ist, drohen teure Rückläufer. Planung bedeutet hier: klare Regeln, klare Reihenfolge, klare Prioritäten.

Skalierbare Struktur:

Ein modularer Aufbau erlaubt Anpassungen, ohne das Gesamtsystem zu destabilisieren. Gerade bei wachsenden Stückzahlen oder wechselnden Produktvarianten zeigt sich, wie gut eine Montageanlage durchdacht wurde. Flexible Taktplätze, umbaubare Arbeitsstationen und einfache Erweiterungsmöglichkeiten machen den Unterschied zwischen kurzfristiger Lösung und nachhaltiger Investition.

Verlässliche Kommunikation:

Ob digital über Schnittstellen oder analog zwischen Menschen – ohne reibungslosen Informationsfluss entstehen Fehler. Rückmeldungen müssen lückenlos und in Echtzeit erfolgen. Wer hier spart, zahlt später: mit Ausschuss, Nacharbeit oder Frustration in der Produktion.

Diese drei Punkte bilden das Fundament reibungsloser Abläufe. Wer sie vernachlässigt, baut ein instabiles System, das nur unter Idealbedingungen funktioniert – aber nicht im rauen Produktionsalltag.

Die Rolle der Planung – und warum sie oft unterschätzt wird

Ein Großteil der Probleme in bestehenden Anlagen entsteht, weil in der frühen Planungsphase falsche Annahmen getroffen wurden. Oft wird erst während des Aufbaus klar, dass Taktzeiten nicht zusammenpassen, Puffersysteme fehlen oder Schnittstellen nicht dokumentiert sind. Die Korrektur dieser Versäumnisse kostet Zeit, Geld – und Nerven.

Eine fundierte Planung beginnt nicht mit CAD-Zeichnungen oder Bestellungen, sondern mit einer präzisen Analyse der Anforderungen. Wie viele Produktvarianten gibt es? Welche Stückzahlen müssen in welchem Zeitraum verarbeitet werden? Welche Schwankungen sind saisonal oder marktbedingt zu erwarten? Erst wenn diese Fragen klar beantwortet sind, kann eine Montageanlage sinnvoll konzipiert werden.

Zudem sollten auch Themen wie Wartungsfreundlichkeit, Erweiterbarkeit und digitale Vernetzung von Anfang an berücksichtigt werden. Wer zu kurzfristig denkt, baut sich spätere Engpässe selbst ein. Gute Planung antizipiert nicht nur den Betrieb, sondern auch die Weiterentwicklung der Fertigung.

Wenn Technik Prozesse nicht ersetzt, sondern verstärkt

Automatisierung darf nie als Selbstzweck verstanden werden. Sie ist kein Ersatz für klare Abläufe, sondern ein Mittel zur Verstärkung von Prozesslogik. Technik sollte sich den Zielen unterordnen – nicht umgekehrt.

Oft wird eine Montageanlage eingeführt, um Personalkosten zu senken oder Durchsatz zu erhöhen. Doch ohne ein tragfähiges Konzept bleibt der erhoffte Effekt aus. Erst wenn klar ist, was automatisiert werden soll und warum, kann die passende Technik ausgewählt werden. Dabei geht es nicht immer um „mehr“, sondern oft um „besser“: gezieltere Übergaben, weniger Fehlerquellen, stabile Takte.

Technik muss Prozesse unterstützen – und dafür braucht sie klare Vorgaben. Wer das versteht, setzt Automatisierung als strategisches Werkzeug ein, nicht als teure Hoffnungslösung.

Der Unterschied macht das Ergebnis

Ein mittelständischer Hersteller von Haushaltsgeräten stand vor dem Ziel, seine Produktionslinie für die Vormontage zu beschleunigen. Statt sofort neue Technik zu beschaffen, beauftragte das Unternehmen eine externe Prozessanalyse. Dabei wurde festgestellt: Die eigentlichen Engpässe lagen nicht bei den Maschinen, sondern im Materialfluss und in schlecht getakteten Übergaben zwischen Stationen.

Daraufhin wurden Materialpuffer neu dimensioniert, Wege verkürzt, ein neues visuelles Leitsystem eingeführt und Verantwortlichkeiten neu definiert. Das Ergebnis: 25 % mehr Durchsatz – ohne neue Investitionen in Technik. Die vorhandene Montageanlage wurde nicht ersetzt, sondern intelligenter genutzt.

Dieses Beispiel zeigt: Der größte Hebel für Effizienz liegt oft in der Organisation. Technik entfaltet ihren Nutzen nur dann voll, wenn sie Teil eines durchdachten Systems ist.

Einfach besser aufgestellt

Reibungslose Abläufe entstehen durch kluge Planung, klare Prozesslogik und Technik, die sinnvoll eingebunden ist. Eine Montageanlage, die nicht isoliert betrachtet, sondern systemisch gedacht wird, schafft Produktivität, Skalierbarkeit und langfristige Stabilität. Der Unterschied liegt im Detail – und im Zusammenspiel der Einzelteile. Wer das beherrscht, baut kein System, das gerade so funktioniert – sondern eines, das trägt. Weitere Informationen zu dem Thema finden Sie unter: https://heinz-feld.de/montageanlage/

FAQ: Häufige Fragen zur Montageanlage

❓ Was ist eine Montageanlage genau?

Eine Montageanlage ist ein technisches System, das mehrere Fertigungsschritte zu einem automatisierten oder teilautomatisierten Ablauf verbindet – vom Einzelteil bis zum fertigen Produkt. Sie kombiniert Maschinen, Fördertechnik und oft auch manuelle Arbeitsstationen zu einem durchgängigen Prozess.

❓ Welche Vorteile bietet eine Montageanlage gegenüber manuellen Abläufen?

⏱️ Höhere Effizienz, 📉 weniger Fehlerquellen, 📦 konstanter Output – durch automatisierte Taktung, präzise Steuerung und reproduzierbare Abläufe können Unternehmen Produktionskosten senken und die Qualität steigern.

❓ Wann lohnt sich die Anschaffung einer Montageanlage?

Eine Investition ist sinnvoll, wenn hohe Stückzahlen, gleichbleibende Varianten oder eine stabile Serienfertigung vorliegen. Auch bei wiederkehrenden Arbeitsschritten oder hohem Bedarf an Prozesssicherheit ist eine Anlage langfristig wirtschaftlich.

Weitere wichtige Punkte

❓ Welche Komponenten gehören typischerweise zu einer Montageanlage?

Zu den häufigsten Bestandteilen zählen:

🔹 Zuführsysteme (z. B. Schüttgut- oder Palettenförderer)

🔹 Montagemodule (manuell, halb- oder vollautomatisch)

🔹 Prüfstationen (z. B. für Qualität oder Funktion)

🔹 Steuerungstechnik (SPS, Visualisierung)

🔹 Puffer- und Übergabeeinheiten

❓ Wie flexibel ist eine Montageanlage bei Produktänderungen?

Das hängt vom Konzept ab. Modular aufgebaute Anlagen lassen sich oft mit geringem Aufwand umbauen oder erweitern. Starre Systeme sind günstiger, aber weniger anpassungsfähig. Eine vorausschauende Planung zahlt sich aus.

❓ Was kostet eine Montageanlage?

Die Preisspanne reicht von einigen zehntausend bis mehreren Millionen Euro, abhängig von Komplexität, Automatisierungsgrad, Stückzahlen und Integrationsaufwand. Entscheidend ist nicht der Preis, sondern das Verhältnis aus Investition und Nutzen.

❓ Wie lange dauert es, eine Montageanlage zu planen und umzusetzen?

Von der ersten Analyse bis zur Inbetriebnahme vergehen je nach Projektgröße zwischen 3 und 18 Monaten. Schnelligkeit ist selten ein Qualitätsmerkmal – gründliche Planung und saubere Schnittstellendefinition sind wichtiger.

❓ Wie wird sichergestellt, dass alle Komponenten reibungslos zusammenarbeiten?

Durch eine vollständige Prozessanalyse, ein integriertes Steuerungskonzept und die enge Abstimmung aller Gewerke (Mechanik, Elektrik, Software, Logistik). Je besser diese Bereiche zusammenarbeiten, desto stabiler läuft die Anlage.

❓ Was sollte bei der Auswahl eines Anbieters beachtet werden?

🔍 Erfahrung mit vergleichbaren Projekten

🔍 Transparente Projektplanung

🔍 Referenzen und After-Sales-Service

🔍 Skalierbarkeit der Lösung

🔍 Klare Kommunikation der technischen Schnittstellen

❓ Welche Fehler treten häufig bei der Planung auf?

🔴 Zu späte Einbindung der Produktion

🔴 Unterschätzter Platzbedarf

🔴 Fehlende Puffer oder Ausweichstrategien

🔴 Unklare Taktzeitvorgaben

🔴 Überdimensionierung ohne echten Nutzen

Bildnachweis:

industrieblick & Ingo Bartussek/Adobe Stock